邦盟自研丨水浸超声检测系统校准项目

发布日期:2021-12-01 16:46:28 浏览次数:

利用声响来检测物体的好坏,这种方法早已被人们所采用。例如,用手拍西瓜;用锤子敲铁轨;用筷子敲瓷碗等。

▲声音反映物体内部某些性质

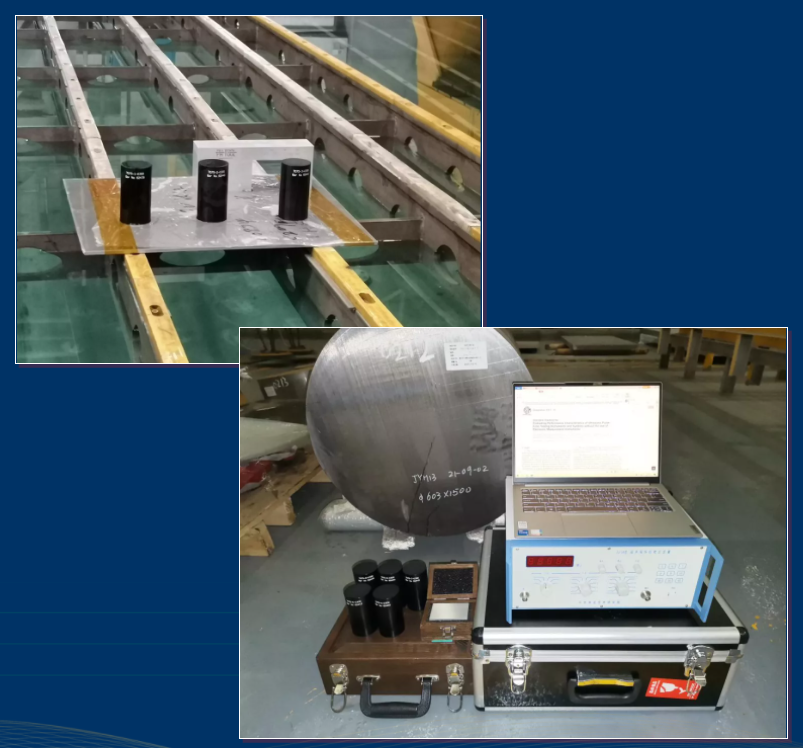

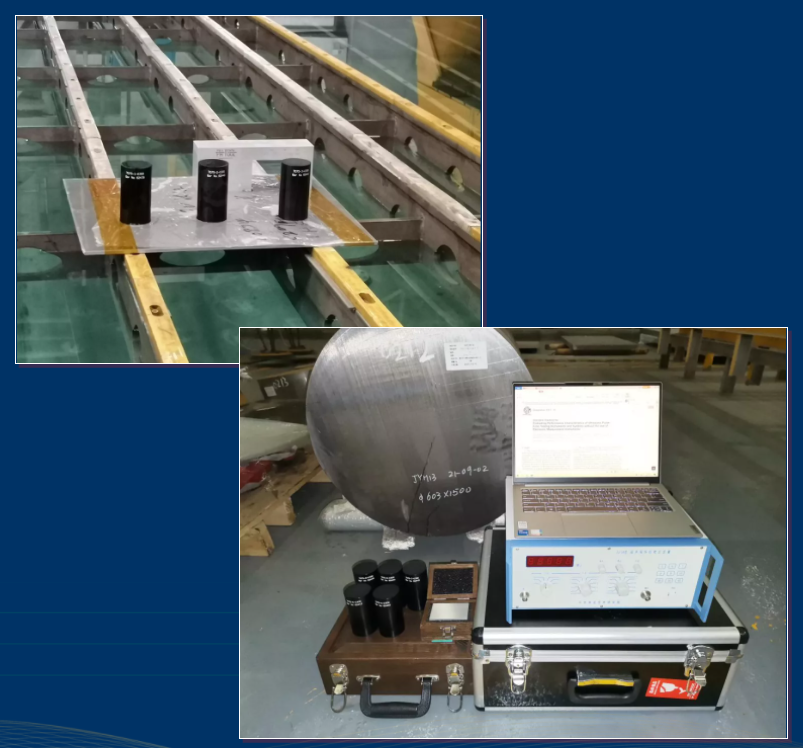

邦盟近日推出自研项目——水浸/喷水超声检测系统与水浸相控阵检测系统的校准检测服务,校准证书满足航空制造、轨道交通、国防军工等行业审查及Nadcap(美国国家航空航天和国防合同方授信项目)审查的要求。已为多家行业内客户无锡航亚、江西昌飞、南山铝业等客户提供现场校准支援服务!

那么,关于超声检测,大家又了解多少呢?邦盟小课堂开课啦!

利用超声波来探查水中物体,是在第一次世界大战后发展起来的。利用超声波来对固体进行无损检测,则始于20世纪20年代末期。1929年,前苏联Sokolov首先提出利用超声波探查金属物体内部缺陷的建议,并于1935年发表了用穿透法进行试验的一些结果。根据Sokolov提出的原理支撑的第一种穿透法检测仪器于二战后出现在市场上。

基于超声波在工件中的传播特性:能量损失、反射

1. 声源产生超声波,采用一定的方式进入工件。

2. 传播、相互作用;传播方向、特性改变。

3. 接收、分析、处理、评估。

其中,水浸超声探伤检测技术是无损检测超声领域的一种。

原理为:超声波水浸法是在探头与工件之间填充一定厚度的水层,声波先经过水层,再入射到试件中的一种非接触式超声检测方法。

1.能消除直接接触检测中难以控制的因素,使声波的发射与接收比较稳定。

2.对试件表面光洁度要求不高,探头也不易磨损,耦合稳定,检测结果重复性好。

3.易于实现自动检测,提高检测速度。

分类为:

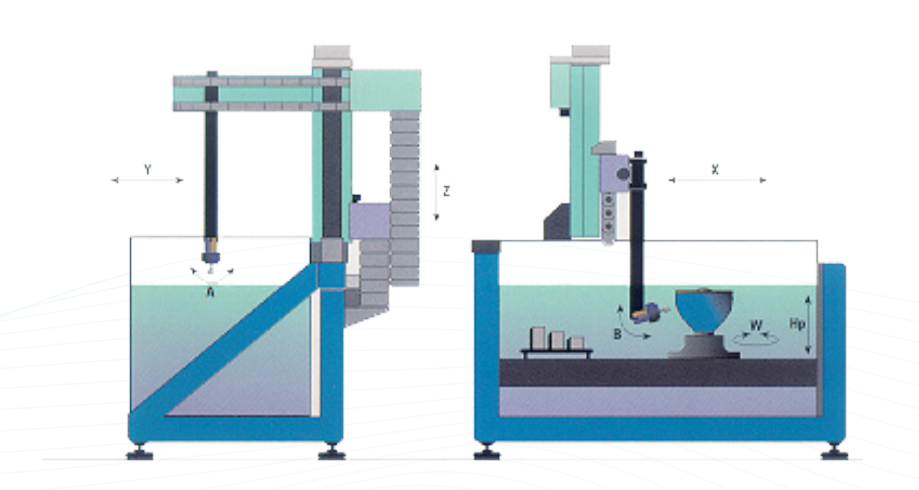

全部浸没式

适用于体积不大、形状简单的工件检测

局部浸没式

适用于大体积工件的检测。

局部浸没法又分为喷液式、通水式和满溢式。

1)相同探伤灵敏度下,非聚焦探头水浸法的仪器增益数高于接触法的仪器增益数,主要原因是非聚焦探头水浸法探伤时声能在水和钢中存在更大的扩散衰减。

2)相同探伤灵敏度下,非聚焦探头水浸法的系统信噪比和灵敏度余量均低于接触法,但二者的差异小于相同探伤灵敏度下仪器增益数的差异,这是因为水浸法噪声水平高于接触法的缘故。

3)当采用聚焦水浸探头时,水浸法的系统信噪比和灵敏度余量可以提高到同频率探头接触法的水平。

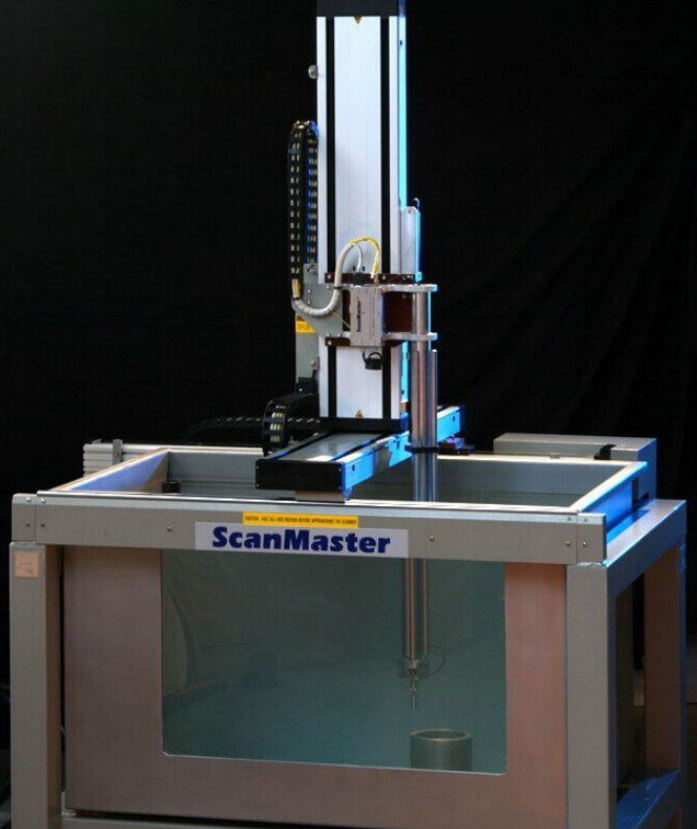

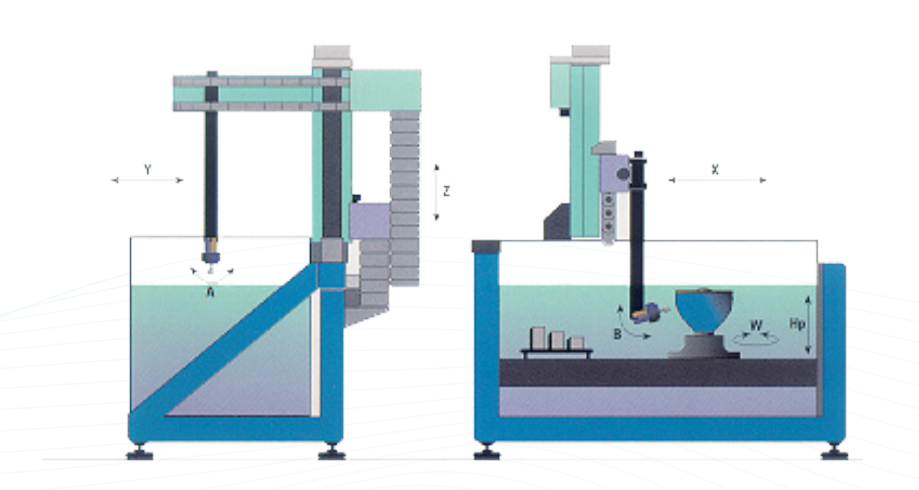

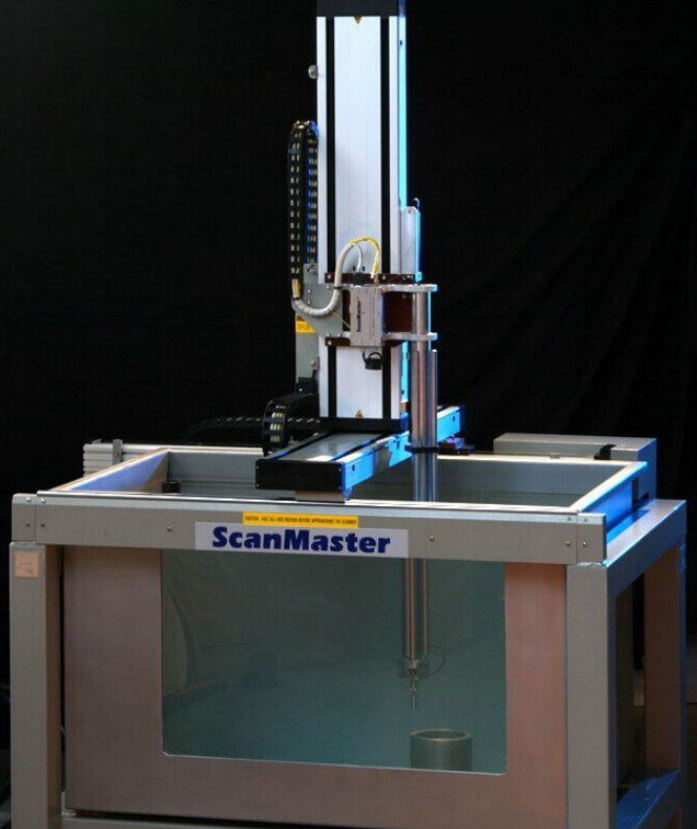

坚固而可靠的水浸、喷水法和接触法超声波检测系统是专用的多轴检测系统。整套扫描系统由机械、电气控制、超声等硬件和数据采集与后处理软件组成。 高精度的机械扫查系统,所有的直线和角度轴的分辨力和重复性都非常高,用于复杂零件的检测。 系统的超声波设备具有很高的近表面缺陷分辨力,高穿透力,卓越的噪声抑制功能。

应用范围:

航空航天,管材,金属,汽车和火车轨道,车轮和车轴行业。解决方案适用于多种环境,包括实验室和生产设施。

1.ASTM E317 不采用电子测量仪器评价脉冲回波式超声检测系统工作性能的方法。

ASTM是美国材料与试验协会的缩写,研究和制定材料规范和试验方法标准,还包括各种材料、产品、系统、服务项目的特点和性能标准,以及试验方法、程序等标准。

本标准描述了脉冲反射式超声波仪器和系统的性能评定,性能如下:

水平线性和水平极限

垂直线性和垂直极限

分辨率——入射面和底面分辨力

灵敏度和杂波

刻度增益开关的精度

2.满足SAE AMS-STD-2154锻造金属超声波检验规范的技术要求SAE是Society of Automotive Engineers:美国机动车工程师学会的缩写。研究对象是轿车、载重车及工程车、飞机、发动机、材料及制造等。

该标准旨在为锻造金属和锻造金属产品的超声波检验提供统一的方法。

本标准中的超声波检验方法适用于探测横截面厚度等于或大于 0.250 英寸的锻造金属和锻造金属产品的缺陷。锻造金属包括锻坯、锻件、轧制钢坯或板材、挤压或轧制条材、挤压或轧制型材,以及由这些材料制成的部件。本标准中的这些方法不是要用于非金属、焊缝、铸件或夹层结构。

3.满足ASTM B594航空用铝合金锻造制品超声波检验方法的技术要求

本标准适用范围

本方法包括当规定由制造厂对航空用铝合金制品进行超声检测,或由用户收货后进行超声检测时,对脉冲回波超声检测的要求以及用来规定产品适当质量等级的标准。

本方法所述超声检测方法适用于平行或基本平行于产品表面的内部微小不连续性的检测。本方法可采用液浸法,也可采用接触法,使用脉冲纵波,由一个探头兼作收发,可用单晶片探头,也可用内部有电气连接的多晶片探头。本标准不适用于穿透法和斜射声束检测方法。

ASTM E317 不采用电子测量仪器评价脉冲回波式超声检测系统工作性能的方法;

满足AMS STD 2154锻造金属超声波检验规范的技术要求;

ASTM B594航空用铝合金锻造制品超声波检验方法。

Scanmaster LS-200LP120

GE UTXX

Electronic MultiX++256

M2M MX++5500

校准所用的标准设备